Projekty renowacyjne są pojedynczymi realizacjami, które wymagają zarówno pokory, jak i bogatego doświadczenia. Ocalona od zapomnienia XIX-wieczna ostrzeszowska fabryka ceramiki budowlanej, dzięki staraniom rodzinnej firmy, rozwija się i dostarcza na rynek unikatowe, ręcznie wytwarzane elementy ceramiki architektonicznej. Ostrzeszów i okolice od wielu pokoleń jest zagłębiem produkcji ceramiki. Szczególnie XIX-wieczna tutejsza fabryka ma wiele doświadczenia za sobą. Tutaj, między innymi dla odbudowywanej Warszawy produkowało się kafle szamotowe do pieców instalowanych w kamienicach. Tutaj wytwarza się w sposób całkowicie manualny wyjątkową dachówkę Heritage i tutaj w końcu realizuje się indywidualne zamówienia na ceramikę architektoniczną do projektów renowacyjnych w Polsce, a także na wielu rynkach zagranicznych.

Ceramika architektoniczna na wiekowych budowlach wymaga zawsze starannego odtworzenia, tym bardziej, jeśli ma to być tylko częściowa renowacja. Wyzwaniem jest dostosowanie nie tylko kształtu, ale także koloru i struktury powierzchni nowych elementów do zachowanej części substancji architektonicznej. Realizacje takie wymagają precyzyjnej pracy koncepcyjnej, opracowania technologicznego, a potem pracy rąk i rzemieślniczej atencji.

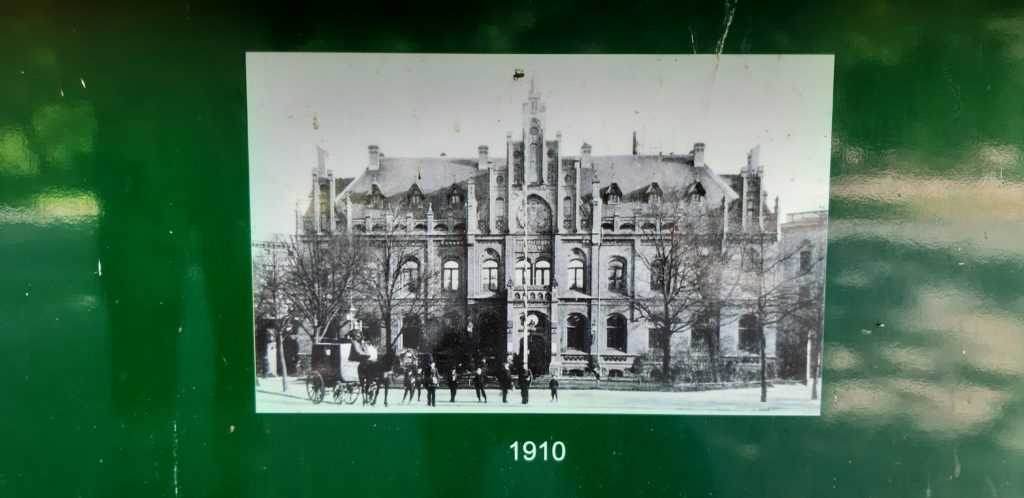

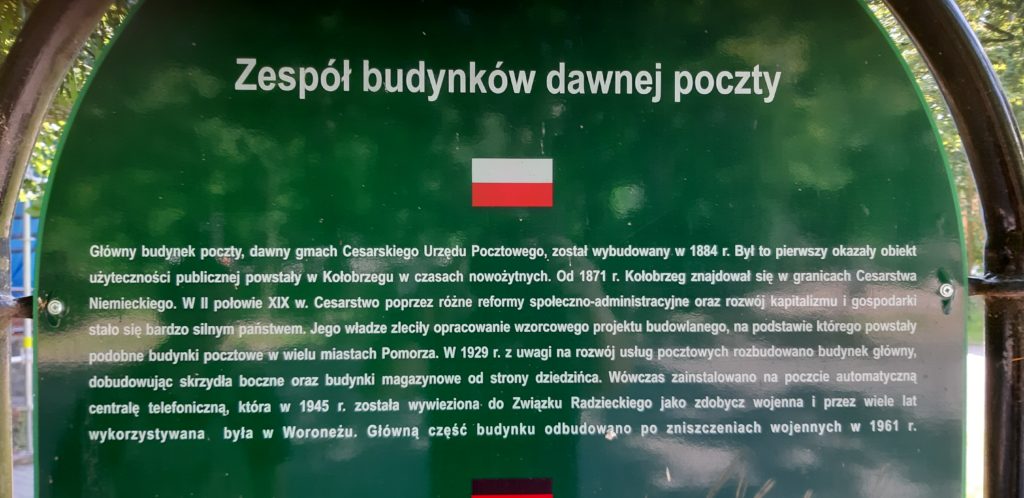

Prace nad projektem renowacyjnym przebiegają w taki sposób, aby z jednej strony sprostać wymaganiom technicznym zabytkowej budowli, a z drugiej strony dostosować cały proces do szczegółowych wymagań konserwatorów. Niekiedy projekty prowadzone są daleko od ostrzeszowskiej fabryki, często poza granicami Polski, dlatego wszystko zaczyna się od szczegółowej analizy fotografii zabytków i opisów dokonanych przez konserwatorów.

Realizujesz projekt renowacyjny najlepiej zaufać rzemieślnikom pamiętającym dawne metody produkcji.

Zazwyczaj inwestor opisuje detale realizowanego przez siebie projektu i dostarcza zdjęcia poglądowe do Fabryki Ceramiki Budowlanej – jeśli dany projekt wymaga odtworzenia uszkodzonej części ceramiki. Jeśli mają być wykonane zupełnie nowe elementy wówczas producent polega na rysunkach technicznych wykonanych przez inwestora. Zadaniem działów projektowania, modelowania oraz produkcji firmy FCB Ceramika jest wybrać metodę wytwarzania zamawianego elementu. Ceramika jest wykonywana ręcznie, może być również wyprodukowana metodą wytłaczania, ciągnienia lub odlewania.

Na wstępie ocenia się stopień złożenia projektu i na tej podstawie, w krótkim czasie inwestor otrzymuje wycenę i propozycję terminu wykonania.

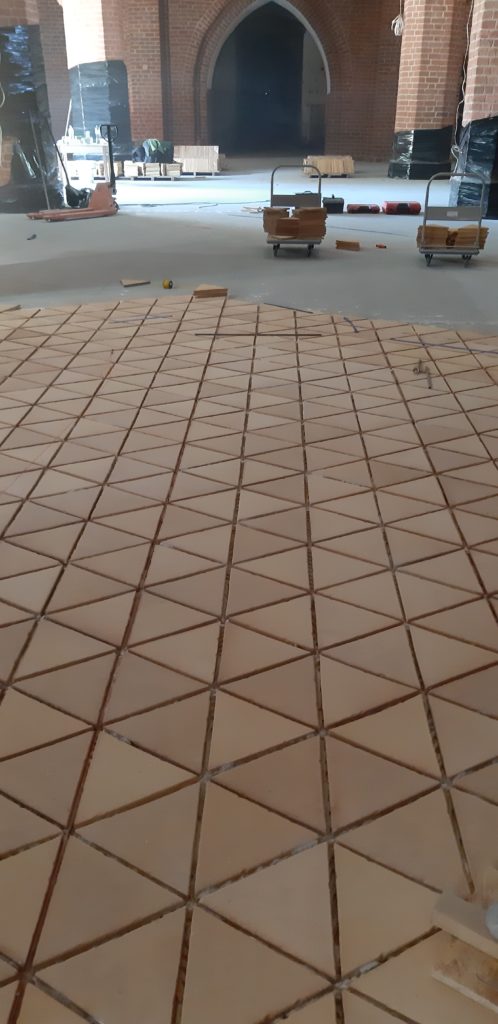

Dział modelarni FCB Ceramika przygotowuje rysunki techniczne detali, które mają być odtworzone. Następnie wykonuje się gliniany model. Poszczególne elementy muszą być wytworzone w odpowiednim powiększeniu, ponieważ glina kurczy się podczas suszenia i wypalania. Do takich rozmiarów przygotowuje się model i formy robocze, które są już ostatnim etapem organizowania produkcji. Wszystko odbywa się w sposób manualny i na każdym etapie przechodzi drobiazgową kontrolę jakości.

Według tak starannie przygotowanej formy, wytwarzane są zamówione elementy, które następnie trafiają do kontroli i ręcznej obróbki. Stąd, przenoszone są już do suszarni. Proces suszenia dobierany jest do wielkości i grubości wytwarzanych elementów – wydłuża się on wraz ze wzrostem tych parametrów.

Wysuszony element wyjmuje się ręcznie z suszarni i ponownie poddaje kontroli jakości. Kolejnym etapem jest malowanie, gdzie angoba lub glazura jest nakładana ręcznie za pomocą pistoletu natryskowego.

Czas na ostateczne wypalanie. W dalszym ciągu należy mieć na uwadze wielkość i grubość wytwarzanego elementu, aby zadać odpowiednią krzywą wypalania. Po wyjęciu z pieca gotowych już elementów, kontroluje się kolejny raz ich jakość. Tu sprawdza się tradycyjna metoda polegająca na ostukiwaniu każdego elementu i wsłuchiwanie się w wydawany dźwięk. Metaliczny oznacza, że nie ma uszkodzeń.

To jednak nie koniec, ponieważ jakość produkcji FCB Ceramika jest gwarantowana według najwyższych możliwych standardów. Taki element trafia do działu modelarni w celu sprawdzenia wymiarów i spasowania z pozostałymi elementami dostarczonymi przez inwestora, natomiast dział jakości – laboratorium, pobiera losowo element i sprawdza jego nasiąkliwość, która nie powinna przekraczać 6%.

Podczas ręcznego pakowania wyroby poddawane są ogólnej kontroli organoleptycznej. Każdy etap produkcji jest więc jednocześnie częścią kontroli jakości. Taki proces realizacji zamówień specjalnych jest gwarantem dokładnego dopasowania ceramiki do zachowanej części zabytkowej.

Przykładowe realizacje

Największy gąsior, jaki do tej pory został odtworzony w FCB Ceramika i prawdopodobnie jeden z największych na rynku ma prawie pół metra długości! Jego wymiary po wypaleniu to 460 mm długości, 380 mm szerokości i 173 mm wysokości. Projekt realizowany jest na rynek Unii Europejskiej.

Obecnie FCB Ceramika jest także w trakcie odtwarzania zabytkowych gąsiorów ceramicznych dla kościoła Św. Andrzeja wybudowanego w stylu romańskim w Krakowie. Ten projekt jest wyjątkowo ważny z uwagi na wspaniałą, zabytkową architekturę kościoła.

Tradycja zobowiązuje

Tradycja zobowiązujeTak, jak przed wiekami wytwarzano ceramikę, tak dzisiaj w Fabryce Ceramiki Budowlanej odtwarza się ją z zachowaniem najdrobniejszych szczegółów metodologicznych. Taki sposób produkcji gwarantuje, że odrestaurowana budowla będzie w całości spójna oraz odzyska dawne piękno. Stara architektura jest ważną częścią dziedzictwa narodów. Polska firma ma w tej dziedzinie wiele do zaoferowania, ponieważ sam model biznesowy ostrzeszowskiej XIX-wiecznej fabryki jest dość unikatowy na skalę globalną.

Ceramika architektoniczna na wiekowych budowlach wymaga zawsze starannego odtworzenia, tym bardziej, jeśli ma to być tylko częściowa renowacja. Wyzwaniem jest dostosowanie nie tylko kształtu, ale także koloru i struktury powierzchni nowych elementów do zachowanej części substancji architektonicznej. Realizacje takie wymagają precyzyjnej pracy koncepcyjnej, opracowania technologicznego, a potem pracy rąk i rzemieślniczej atencji.